ZIPPTORK Tecnología de empernado

Control de carga de pernos de sujetadores roscados

Para cumplir con la tendencia de desarrollo industrial de la Industria 4.0, nuestra empresa ha introducido una gama completa de productos patentados. relacionado con la tecnología de apriete de pernos, que proporciona una solución rentable para la industria. El empernado de sujetadores roscados es afectado por muchos factores, como la suavidad del material de los sujetadores (pernos, tuercas y arandelas) y la rugosidad de la superficie de los sujetadores a apretar, la influencia de magulladuras o contaminación de aceite en las roscas durante el proceso, y la diferencia en la estructura y calidad de las herramientas utilizadas, todo lo cual dificulta su control con precisión y eficacia.

Además, para el propósito más importante de los trabajos de empernado ~ la fuerza de sujeción aplicada a la unión empernada, la mayoría de los La industria solo puede controlar la fuerza de sujeción de la carga del perno mediante la tecnología de detección y empernado por ultrasonidos. Algunas aplicaciones incluso requieren el monitoreo del estado de la junta atornillada después de la notificación atornillada y en tiempo real cuando ocurren condiciones anormales. Para esto propósito, ZIPPTORK ha desarrollado una serie de tecnologías de control de carga de pernos para proporcionar la solución definitiva para sujetadores roscados trabajos de ajuste, cumpliendo completamente con los requisitos de las aplicaciones de Internet industrial de las cosas (IIoT).

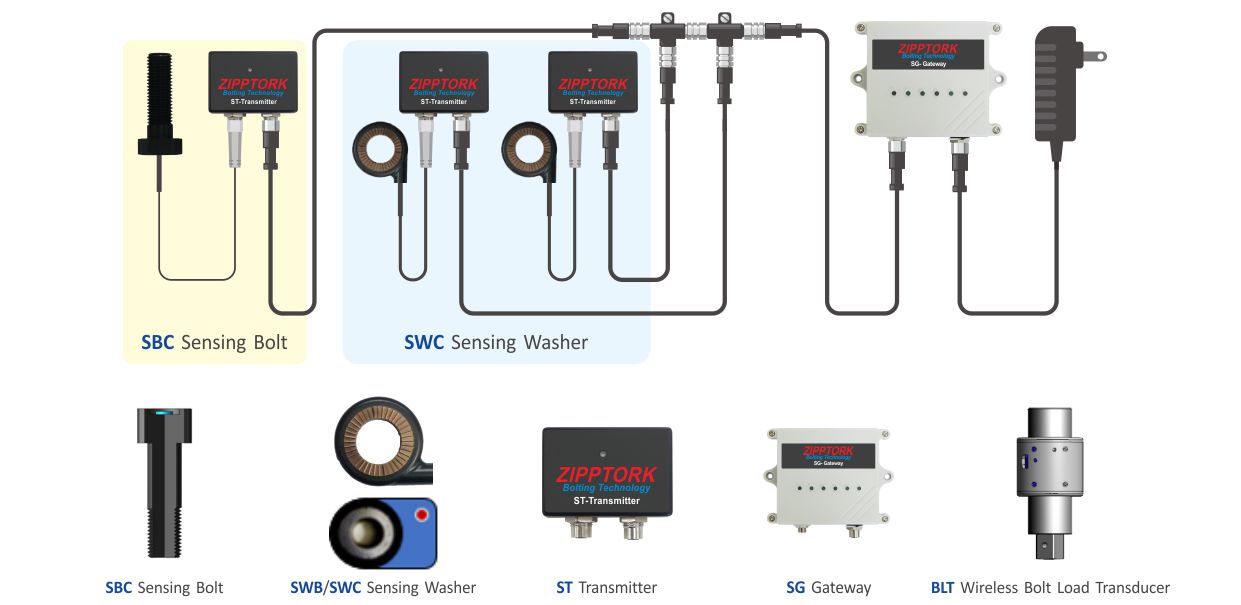

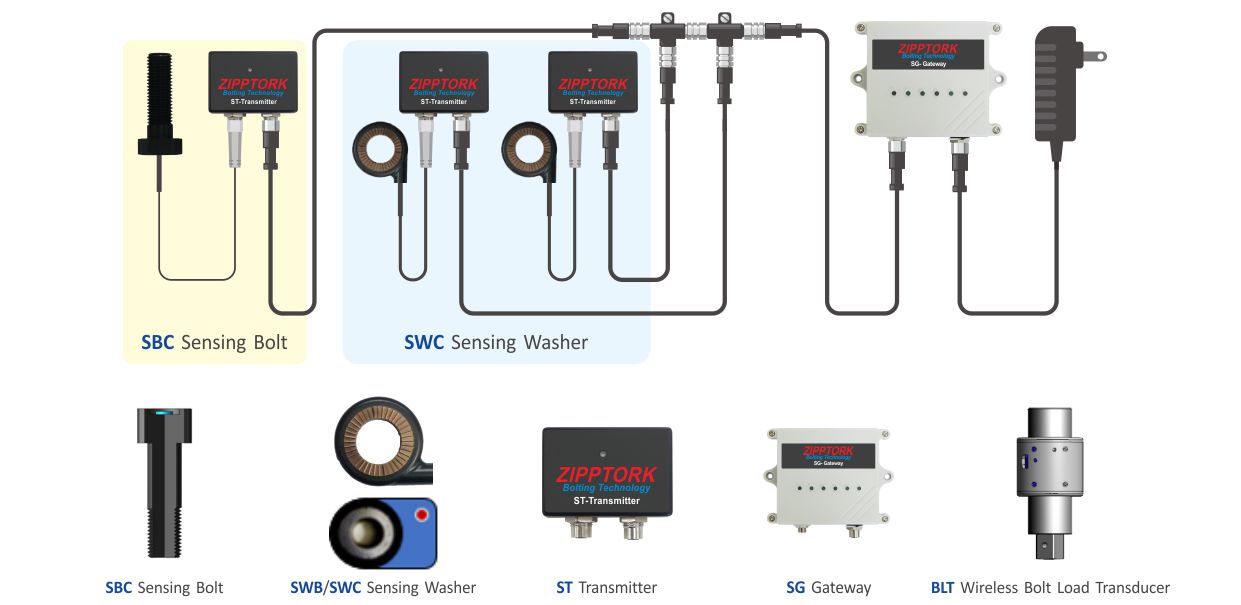

Perno de detección y arandela de detección antivibración patentada para controlar y monitorear la carga del perno

Es ideal para todo tipo de operaciones de apriete de pernos que requieran un control preciso de la fuerza de sujeción y el seguimiento del apriete. el estado de la articulación en cualquier momento, y el diseño anti-aflojamiento patentado y la facilidad de uso lo hacen más ventajoso que el convencional tecnología de detección y empernado ultrasónico en aplicaciones principales como una excelente alternativa rentable.

Transductor de carga de perno patentado

Se puede usar con cualquier marca y tipo o diseño de herramientas de torque manuales, neumáticas o eléctricas para controlar y mostrar directamente el la fuerza de sujeción correspondiente generada en la junta atornillada por el par aplicado en ese momento, y puede recopilar datos relevantes.Anula el método tradicional de controlar el par de apriete con herramientas dinamométricas y mide directamente la fuerza de sujeción inducido en la unión atornillada en su lugar, mejorando efectivamente la calidad de las operaciones de atornillado. Una nueva era de "Llave de carga de pernos" es ¡ven!

Ideal para uniones atornilladas críticas donde el control de la carga del perno es importante y se requiere un control del estado de las uniones atornilladas

La solución definitiva de la tecnología de empernado

Arandela de detección con funciones de anti-aflojamiento para controlar la carga del perno y monitorear el estado de la unión atornillada

- ¿Qué es diferente de los productos anteriores o de los productos del mercado actual?

Actualmente, los siguientes métodos se usan comúnmente para probar la fuerza de sujeción en el mercado:- Método de inspección ultrasónica: este método de inspección requiere mucho tiempo, mucha mano de obra y es costoso.

- Perno de sensor cableado: este método de prueba está cableado, es difícil de lograr de forma inalámbrica y es costoso.

- Celda de carga: este método de inspección está cableado, es difícil de lograr de forma inalámbrica y es costoso.

El control de la fuerza de sujeción es solo para que el sensor se conecte al PLC u otro dispositivo de visualización por cable, el diseño del sensor de carga del perno de estos métodos es laborioso y requiere mucho tiempo, y el sensor de fuerza de sujeción no tiene ningún diseño antiaflojamiento, y no tiene la función de control de secuencia de empernado.

- Nuestra empresa lleva más de 40 años en el campo de las herramientas neumáticas, y se ha dedicado a la investigación y desarrollo de la tecnología de atornillado durante décadas.

Sin embargo, en el campo de la operación de empernado, el control del par no es la tecnología más precisa, pero el control de la carga del perno (fuerza de sujeción) es el método definitivo y más preciso; Dado que el sensor de carga del perno es más caro que el sensor de torsión, el mercado aún está dominado por el control de torsión. En los últimos años, la demanda de los clientes de trabajos de atornillado y registro de datos es cada vez mayor, y existe una demanda urgente de control de la fuerza de sujeción en el mercado, por lo tanto, nuestra empresa no ha escatimado esfuerzos para innovar y avanzar en investigación y desarrollo en para hacer el mejor y último control y monitoreo de la fuerza de sujeción para sujetadores de rosca. - Debido a la dificultad en la producción en masa del sensor de carga de perno inalámbrico, el Perno de detección desarrollado por nuestra empresa al principio es difícil de mejorar la tasa de rendimiento y reducir el costo. Con nuestros esfuerzos, finalmente hemos desarrollado una nueva generación de arandelas de detección para reemplazar los pernos de detección, que tienen las siguientes ventajas:

- La arandela de detección es adecuada tanto para la comunicación inalámbrica como para la conexión por cable. La arandela de detección inalámbrica es adecuada para campos de interferencia de campos magnéticos pequeños, como la industria automotriz, la industria minera petrolera, etc.; El espaciador de inducción con cable es adecuado para grandes campos de interferencia de campos magnéticos, como la industria de la construcción y de puentes, la industria aeroespacial, etc.

- Bajo costo de producción y alta tasa de rendimiento

- Diseño antiaflojamiento (el perno sensor en sí no tiene un diseño antiaflojamiento): este diseño antiaflojamiento está patentado. En la práctica, es fácil de transportar, fácil de instalar y fácil de operar.

- Mayor precisión y estabilidad que los pernos de detección, con una precisión de control de carga de perno dinámico de ± 10 % y una precisión de control de carga de perno estático de ± 5 %.

- No es necesario usar pernos especiales o hechos a la medida, solo use pernos generales y arandelas sensoras para lograr las siguientes funciones:

Durante el proceso de atornillado:

a) La secuencia de empernado se puede controlar con nuestro innovador controlador y etiqueta.

b) Control de carga del perno

c) Torque equivalente para referencia Después de atornillado,

combinado con Industria 4.0-IoT:

a) Monitoreo de juntas atornilladas (fuerza de sujeción del perno)

b) Visualización del par equivalente

c) Fuerza de sujeción, alarma anómala equivalente de par - Herramientas aplicables: Cualquier marca de herramientas de torsión manuales, neumáticas y eléctricas (estáticas, de impacto, de pulso hidráulico)

- Aplicación: Construcción, petróleo, minería, automotriz, aeroespacial, etc., donde se requiera monitoreo de fuerza de cierre.

- Entorno aplicable: Entorno de alta interferencia de campo magnético, entorno de rayos, etc.

- La aplicación se puede utilizar no solo con nuestro controlador de desarrollo propio para lograr la fuerza de sujeción y el control de la secuencia de atornillado, sino también como un dispositivo independiente, se adjunta la estructura detallada de la aplicación.

ZIPPTORK Control y monitoreo de carga de pernos

Arandela de detección antivibración

|

|

Perno de detección

|

|

ZIPPTORK Tecnología de control de carga de pernos

Transductor de carga de perno inalámbrico

|

Para detectar y controlar la carga del perno generada en

|

Realización de aplicación de productos de control de carga de pernos

Control de carga de pernos durante el proceso de empernado

Arquitectura del Sistema

Arquitectura del Sistema

Arquitectura del Sistema

Arquitectura del Sistema

Arquitectura del Sistema

Arquitectura del Sistema

Arquitectura del Sistema

Arquitectura del Sistema