ZIPPTORK ボルト締め技術

ねじ付きファスナーのボルト荷重制御

インダストリー4.0の産業発展トレンドに対応するために、当社はあらゆる特許製品を導入してきました。 ボルト締め付け技術に関連しており、業界にコスト効率の高いソリューションを提供します。 ネジ留め具のボルト締めは、 締結部品(ボルト、ナット、ワッシャー)の材質の柔らかさや表面粗さなど、多くの要因の影響を受けます。 締め付けるファスナーの種類、加工時のネジ部の傷や油汚れの影響、その差 使用するツールの構造と品質に問題があるため、正確かつ効果的に制御することが困難になります。

さらに、ボルト締め作業の最も重要な目的であるボルト接合部にかかるクランプ力は、ほとんどの 業界では、超音波検知とボルト締め技術によってのみボルト荷重のクランプ力を制御できます。 一部のアプリケーションでも ボルト締結後のボルト締結状態の監視と異常発生時のリアルタイム通知が必要です。 このため 目的、 ZIPPTORK は、ねじ付きファスナーに究極のソリューションを提供する一連のボルト荷重制御技術を開発しました。 締め付けが機能し、産業用モノのインターネット (IIoT) アプリケーションの要件を完全に満たします。

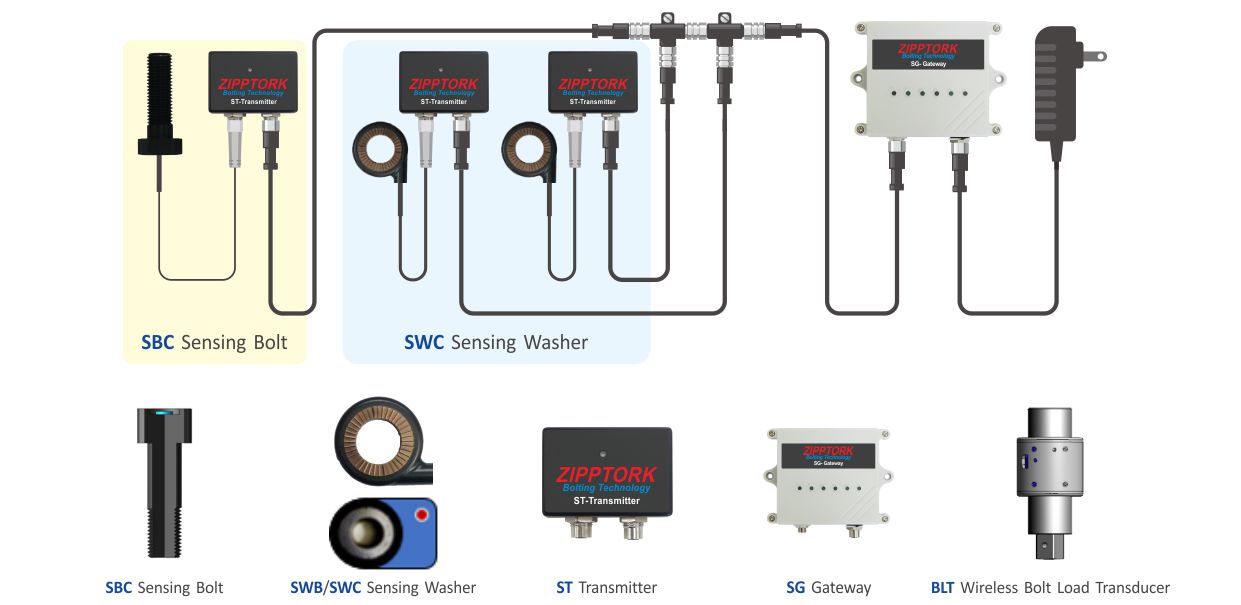

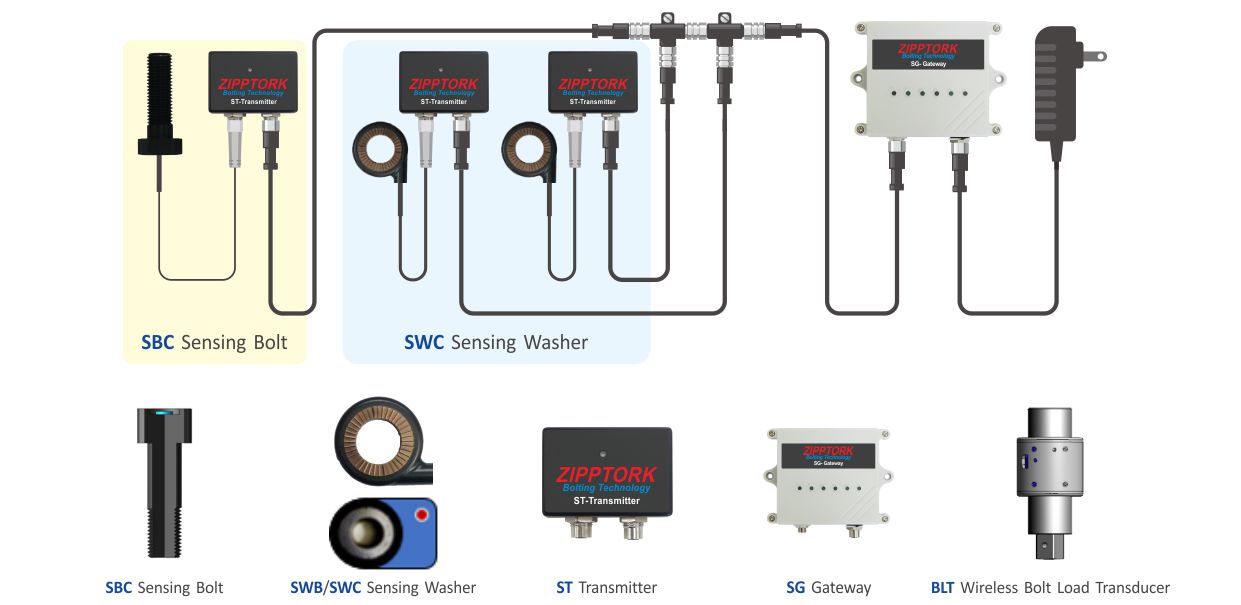

センシングボルトと特許取得済みの防振ワッシャーによるボルト荷重制御とモニタリング

クランプ力の正確な制御とボルトの締め付け状態の監視が必要な、あらゆる種類のボルト締め付け作業に最適です。 いつでもジョイント状態を維持でき、特許取得済みの緩み止め設計と使いやすさで従来品に比べ有利です。 超音波センシングおよびボルト締め技術は、優れたコスト効率の高い代替品として主流のアプリケーションに採用されています。

特許取得済みのボルト荷重トランスデューサー

あらゆるブランド、タイプ、デザインの手動、空圧、電動トルク ツールと併用して、トルクを直接制御および表示できます。 その際に加えられたトルクによってボルト締結部に発生する対応するクランプ力を測定し、関連データを収集できます。従来のトルクツールによるボルト締めトルクの管理方法を覆し、クランプ力を直接測定します。 代わりにボルト締結部に誘導され、ボルト締結作業の品質が効果的に向上します。 新時代の「ボルトロードレンチ」は 来て!

ボルトの荷重を制御する重要なボルト接合に最適 重要であり、ボルト締結状態の監視が必要です

ボルト締め技術の究極のソリューション

緩み止め機能付きセンシングワッシャー ボルト荷重の制御とボルト締結状態の監視用

- 過去の製品や現行製品と何が違うのですか?

現在、市場ではクランプ力をテストするために次の方法が一般的に使用されています。- 超音波検査法 – この検査法は時間と労力がかかり、高価です。

- 有線センサーボルト – このテスト方法は有線ですが、無線で実現するのは難しく、高価です。

- ロードセル - この検査方法は有線で行われるため、無線で実現するのは難しく、高価です。

クランプ力制御はセンサをPLCなどの表示装置に有線で接続するだけであり、これらの方式はボルト荷重センサの配置に手間と時間がかかり、またクランプ力センサには緩み止め設計が施されていないため、ボルト締め順序制御機能はありません。

- 当社は40年以上にわたり空気圧工具の分野に携わっており、研究と研究に専念してきました。 数十年にわたるボルト締め技術の開発。

しかし、ボルト締め作業の分野では、トルク制御は最も正確な技術ではありませんが、ボルトの荷重(締付力)制御は究極かつ最も正確な方法です。 ボルト荷重センサーはトルク センサーよりも高価であるため、市場は依然としてトルク制御によって支配されています。 近年、お客様のボルト締め作業やデータ記録への要求はますます高くなっており、市場ではクランプ力の管理に対するニーズが急務となっており、当社では研究開発の革新と飛躍に努力を惜しみませんでした。ねじ締め具の最適かつ究極のクランプ力制御とモニタリングを行うために。 - 当社が当初開発したセンシングボルトは、ワイヤレスボルト荷重センサーの量産化が困難なため、歩留まりの向上やコストダウンが困難でした。 私たちの努力の結果、最終的にセンシング ボルトに代わる新世代のセンシング ワッシャーを開発しました。これには次の利点があります。

- センシングワッシャーは無線通信と有線接続の両方に対応しています。 ワイヤレス センシング ウォッシャーは、自動車産業、石油採掘産業などの小規模な磁界干渉フィールドに適しています。 有線誘導スペーサーは、建設および橋梁産業、航空宇宙産業などの大規模な磁場干渉フィールドに適しています。

- 低い生産コストと高い歩留まり率

- 緩み止め設計(センシングボルト自体には緩み止め設計はありません) - この緩み止め設計は特許を取得しています。 実際には、持ち運び、設置、操作が簡単です。

- 動的ボルト荷重制御精度±10%、静的ボルト荷重制御精度±5%で、センシングボルトに比べ高精度・安定性を実現。

- 特殊なボルトや特注のボルトを使用する必要はなく、一般的なボルトとセンシングワッシャーだけで以下の機能を実現します。

ボルト締めプロセス中:

a) ボルト締めシーケンスは、当社の革新的なコントローラーとタグで制御できます。

b) ボルト荷重制御

c) 参考トルク相当値 ボルト締め後、

インダストリー 4.0-IoT との組み合わせ:

a) ボルト締結(ボルト荷重-クランプ力)監視

b) トルク相当表示

c) クランプ力、トルク相当異常警報 - 適用ツール: あらゆるブランドの手動、空圧、電動トルクツール (静的、衝撃、油圧パルス)

- 用途: クランプ力の監視が必要な建設、石油、鉱山、自動車、航空宇宙など。

- 適用環境:高磁界干渉環境、落雷環境等

- このアプリケーションは、自社開発のコントローラと組み合わせてクランプ力やボルト締め順序の制御を実現するだけでなく、単体装置としても使用できる詳細なアプリケーション構造が付属しています。

ZIPPTORK ボルト負荷の制御と監視

防振センシングワッシャー

|

|

センシングボルト

|

|

ZIPPTORK ボルト荷重制御技術

ワイヤレスボルト荷重トランスデューサー

|

ボルトに発生する荷重を感知し、制御します。

|

ボルト荷重制御製品の応用例

ボルト締めプロセス中のボルト荷重制御

システムアーキテクチャ

システムアーキテクチャ

システムアーキテクチャ

システムアーキテクチャ

システムアーキテクチャ

システムアーキテクチャ

システムアーキテクチャ

システムアーキテクチャ