ZIPPTORK Schraubtechnik

Schraubenlastkontrolle von Schraubverbindungen

Um dem industriellen Entwicklungstrend Industrie 4.0 gerecht zu werden, hat unser Unternehmen eine vollständige Palette patentierter Produkte eingeführt im Zusammenhang mit der Schraubenanzugstechnologie, die eine kostengünstige Lösung für die Branche darstellt. Das Verschrauben von Schraubverbindungen erfolgt wird von vielen Faktoren beeinflusst, wie z. B. der Weichheit des Materials der Befestigungselemente (Schrauben, Muttern und Unterlegscheiben) und der Oberflächenrauheit der anzuziehenden Verbindungselemente, der Einfluss von Druckstellen oder Ölverschmutzungen auf die Gewinde während des Prozesses und der Unterschied in der Struktur und Qualität der verwendeten Werkzeuge, was eine genaue und effektive Kontrolle erschwert.

Darüber hinaus ist der wichtigste Zweck von Schraubarbeiten die auf die Schraubverbindung ausgeübte Klemmkraft Die Industrie kann die Spannkraft der Schraubenlast nur durch Ultraschallsensorik und Schraubtechnologie steuern. Einige Anwendungen sogar erfordern eine Überwachung des Zustands der Schraubverbindung nach der Verschraubung und eine Echtzeitbenachrichtigung, wenn ungewöhnliche Bedingungen auftreten. Dafür Zweck, ZIPPTORK hat eine Reihe von Technologien zur Schraubenkraftkontrolle entwickelt, um die ultimative Lösung für Gewindebefestigungen bereitzustellen Verschärfungsarbeiten, die die Anforderungen der Anwendungen des industriellen Internets der Dinge (IIoT) vollständig erfüllen.

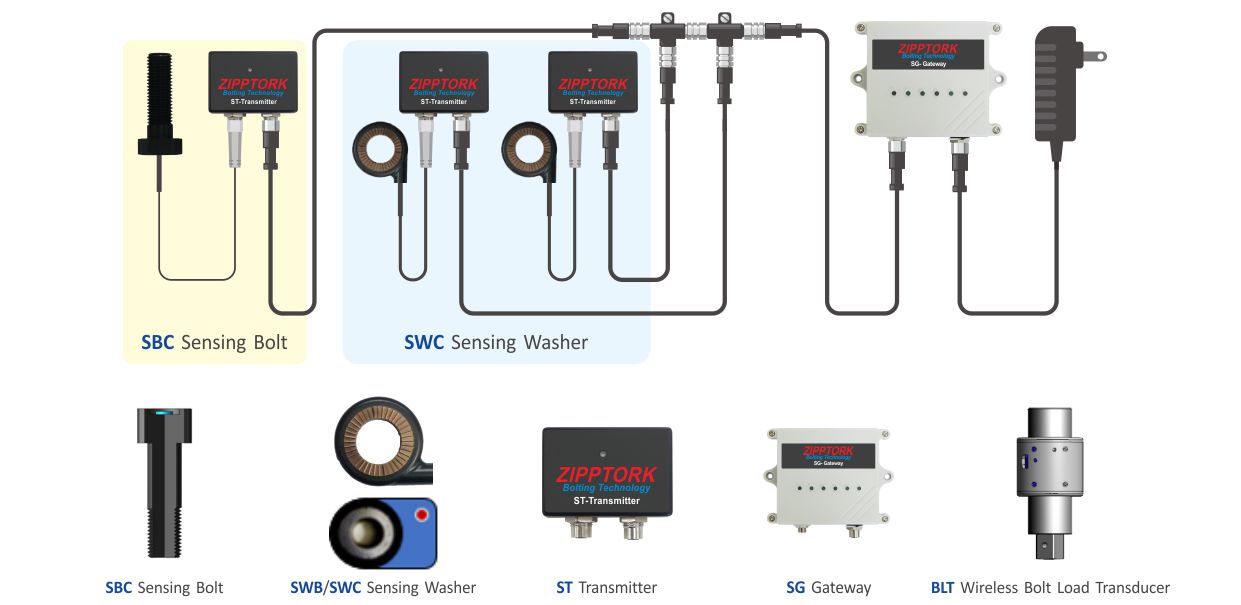

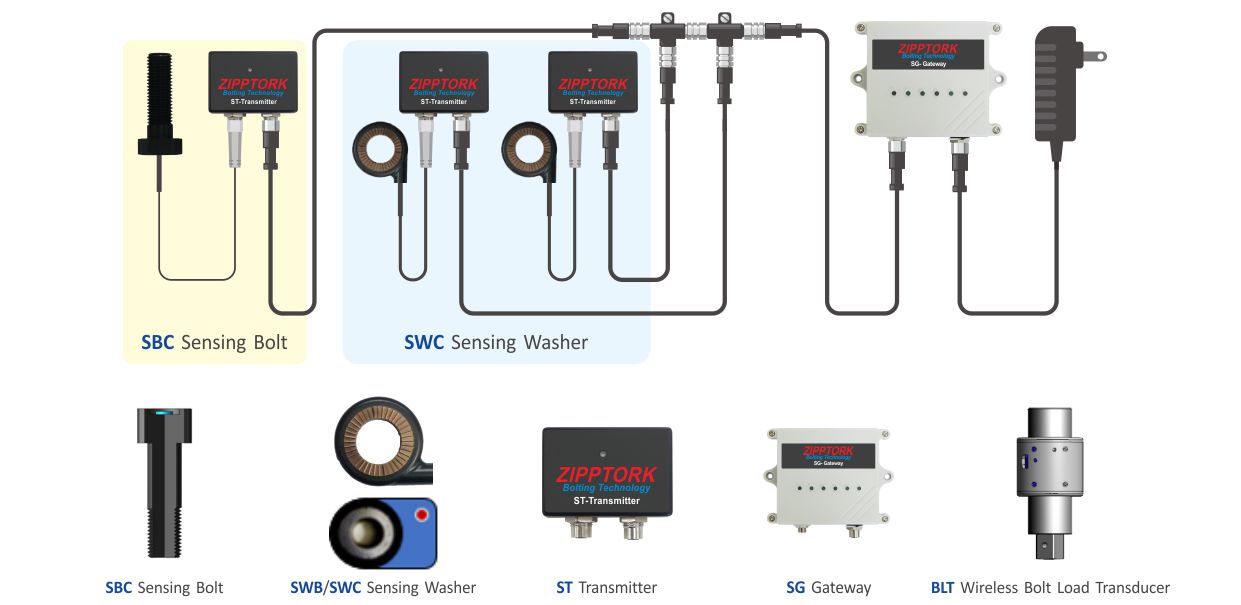

Sensorbolzen und patentierte Anti-Vibrations-Sensorscheibe zur Steuerung und Überwachung der Bolzenlast

Es ist ideal für alle Arten von Schraubenanziehvorgängen, bei denen eine präzise Steuerung der Spannkraft und Überwachung der Schrauben erforderlich ist Der Gelenkstatus ist jederzeit gewährleistet, und das patentierte Anti-Lockerungs-Design und die einfache Handhabung machen es vorteilhafter als herkömmliche Ultraschall-Sensor- und Verschraubungstechnologie in Mainstream-Anwendungen als großartige kostengünstige Alternative.

Patentierter Schraubenkraftaufnehmer

Es kann mit manuellen, pneumatischen oder elektrischen Drehmomentwerkzeugen jeder Marke und jedes Typs oder Designs verwendet werden, um das Drehmoment direkt zu steuern und anzuzeigen Die entsprechende Spannkraft, die durch das jeweils anliegende Drehmoment an der Schraubverbindung entsteht, kann ermittelt und relevante Daten erfasst werden.Es macht die herkömmliche Methode zur Steuerung des Schraubendrehmoments mit Drehmomentwerkzeugen überflüssig und misst die Spannkraft direkt Stattdessen wird in die Schraubverbindung eingeleitet, was die Qualität der Schraubvorgänge wirksam verbessert. Eine neue Ära des „Bolt Load Wrench“ steht bevor Kommen Sie!

Ideal für kritische Schraubenverbindungen, bei denen die Schraubenlast kontrolliert werden muss ist wichtig und eine Überwachung des Zustands der Schraubverbindungen ist erforderlich

Die ultimative Lösung der Schraubtechnik

Sensorscheibe mit Anti-Lockerungsfunktion zur Kontrolle der Schraubenkraft und Überwachung des Schraubverbindungsstatus

- Was unterscheidet sich von früheren Produkten oder aktuellen Marktprodukten?

Derzeit werden auf dem Markt häufig folgende Methoden zum Testen der Klemmkraft verwendet:- Ultraschallprüfmethode – Diese Prüfmethode ist zeitaufwändig, arbeitsintensiv und teuer.

- Kabelgebundener Sensorbolzen – Diese Testmethode ist kabelgebunden, drahtlos schwer umzusetzen und teuer.

- Wägezelle – Diese Prüfmethode ist kabelgebunden, drahtlos schwer zu realisieren und teuer.

Die Klemmkraftsteuerung dient nur dazu, dass der Sensor über Kabel mit der SPS oder einem anderen Anzeigegerät verbunden wird. Die Anordnung des Bolzenlastsensors dieser Methoden ist mühsam und zeitaufwändig, und der Klemmkraftsensor verfügt nicht über eine Antilockerungskonstruktion. und verfügt nicht über die Funktion zur Steuerung der Schraubfolge.

- Unser Unternehmen ist seit mehr als 40 Jahren auf dem Gebiet der Druckluftwerkzeuge tätig und widmet sich der Forschung und Entwicklung Entwicklung der Schraubtechnik seit Jahrzehnten.

Im Bereich der Schraubvorgänge ist die Drehmomentkontrolle jedoch nicht die genaueste Technologie, die Kontrolle der Schraubenkraft (Spannkraft) jedoch die ultimative und genaueste Methode; Da der Schraubenkraftsensor teurer ist als der Drehmomentsensor, wird der Markt immer noch von der Drehmomentsteuerung dominiert. In den letzten Jahren ist die Nachfrage der Kunden nach Schraubarbeiten und Datenaufzeichnung immer größer geworden, und auf dem Markt besteht ein dringender Bedarf an Klemmkraftkontrolle. Daher hat unser Unternehmen keine Mühen gescheut, um in Forschung und Entwicklung Innovationen und Durchbrüche zu erzielen um die beste und ultimative Spannkraftkontrolle und -überwachung für Gewindeverbindungen zu ermöglichen. - Aufgrund der Schwierigkeiten bei der Massenproduktion des drahtlosen Bolzenlastsensors ist es mit dem von unserem Unternehmen zu Beginn entwickelten Sensing Bolt schwierig, die Ausbeute zu verbessern und die Kosten zu senken. Mit unseren Bemühungen haben wir endlich eine neue Generation von Sensorscheiben als Ersatz für die Sensorbolzen entwickelt, die folgende Vorteile bieten:

- Der Sensing Washer eignet sich sowohl für die drahtlose Kommunikation als auch für die kabelgebundene Verbindung. Der kabellose Sensorwascher eignet sich für kleine Magnetfeld-Störfelder – wie z. B. Automobilindustrie, Ölbergbauindustrie usw.; Der kabelgebundene Induktionsabstandshalter eignet sich für große Magnetfeldstörfelder – wie z. B. Bau- und Brückenindustrie, Luft- und Raumfahrtindustrie usw.

- Niedrige Produktionskosten und hohe Ausbeute

- Anti-Lockerungs-Design (der Sensorbolzen selbst verfügt nicht über ein Anti-Lockerungs-Design) – dieses Anti-Lockerungs-Design ist patentiert. In der Praxis ist es leicht zu transportieren, einfach zu installieren und einfach zu bedienen.

- Höhere Genauigkeit und Stabilität als Messbolzen, mit einer dynamischen Bolzenlastkontrollgenauigkeit von ±10 % und einer statischen Bolzenlastkontrollgenauigkeit von ±5 %.

- Es ist nicht erforderlich, spezielle oder maßgefertigte Schrauben zu verwenden. Verwenden Sie einfach allgemeine Schrauben und Unterlegscheiben, um die folgenden Funktionen zu erreichen:

Während des Verschraubungsvorgangs:

a) Die Schraubsequenz kann mit unserem innovativen Controller und Tag gesteuert werden.

b) Schraubenlastkontrolle

c) Drehmomentäquivalent als Referenz Nach dem Verschrauben,

kombiniert mit Industrie 4.0-IoT:

a) Überwachung der Schraubverbindung (Schraubenkraft-Klemmkraft).

b) Drehmomentäquivalentanzeige

c) Klemmkraft- und Drehmomentäquivalent-Anormalalarm - Anwendbare Werkzeuge: Alle Marken von manuellen, pneumatischen und elektrischen Drehmomentwerkzeugen (statisch, schlagartig, hydraulisch gepulst)

- Anwendung: Bauwesen, Öl, Bergbau, Automobil, Luft- und Raumfahrt usw., wo eine Überwachung der Schließkraft erforderlich ist.

- Anwendbare Umgebung: Umgebung mit starken Magnetfeldinterferenzen, Umgebung mit Blitzschlag usw.

- Die Anwendung kann nicht nur mit unserer selbst entwickelten Steuerung zur Erzielung der Spannkraft- und Schraubfolgesteuerung genutzt werden, sondern auch als Stand-Alone-Gerät, die detaillierte Anwendungsstruktur ist beigefügt.

ZIPPTORK Schraubenlastkontrolle und -überwachung

Anti-Vibrations-Sensorscheibe

|

|

Schaltbolzen

|

|

ZIPPTORK Bolzenlastkontrolltechnologie

Kabelloser Bolzenlastaufnehmer

|

Zum Erfassen und Steuern der erzeugten Bolzenlast

|

Anwendungsbeispiel für Schraubenlastkontrollprodukte

Schraubenlastkontrolle während des Schraubvorgangs

System-Architektur

System-Architektur

System-Architektur

System-Architektur

System-Architektur

System-Architektur

System-Architektur

System-Architektur